강철의 탄소 함량은 단조 재료의 용접성에 영향을 미치는 가장 중요한 요소 중 하나입니다. 철과 탄소가 결합된 강철은 다양한 탄소 함량 수준을 가질 수 있으며 이는 강도, 경도, 연성을 비롯한 기계적 특성에 직접적인 영향을 미칩니다. 용접 단조품의 경우 용접 조인트의 무결성과 품질을 보장하려면 탄소 함량과 용접 성능 간의 관계를 이해하는 것이 중요합니다.

일반적으로 탄소 함량이 0.30% 미만인 저탄소강은 용접성이 가장 높은 재료입니다. 이 강철은 우수한 연성과 전성을 나타내므로 광범위한 용접 응용 분야에 이상적입니다. 탄소 함량이 낮을수록 용접 중 및 용접 후에 열 영향부(HAZ)에서 균열이 발생할 위험이 줄어듭니다. 이는 탄소 수준이 낮을수록 경화성이 낮아지기 때문입니다. 이는 재료가 용접 영역에서 문제가 될 수 있는 마르텐사이트와 같은 부서지기 쉬운 미세 구조를 형성할 가능성이 적다는 것을 의미합니다. 따라서 탄소 함량이 낮은 단조품은 용접 공정 중 균열이나 뒤틀림과 관련된 문제가 적은 경향이 있습니다.

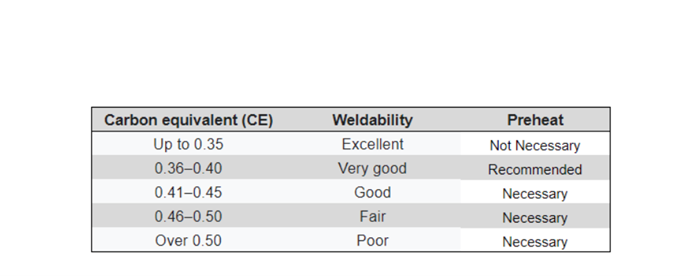

반면, 탄소 함량이 증가하면 강철의 용접성은 감소합니다. 탄소 함량이 0.30%~0.60% 사이인 중탄소강은 저탄소강에 비해 강도와 경도가 더 높지만 용접 시 위험이 더 높습니다. 탄소 함량이 높을수록 경화성이 높아져 HAZ에 마르텐사이트 구조가 형성될 가능성이 높아집니다. 이러한 미세 구조는 더 단단하고 부서지기 쉬우므로 특히 응력이나 충격을 받을 경우 균열이 발생할 가능성이 높습니다. 이러한 문제를 방지하려면 중탄소강 단조품을 용접할 때 예열 및 용접 후 열처리와 같은 특별한 주의가 필요한 경우가 많습니다.

0.60% 이상의 탄소를 함유한 고탄소강은 용접에 있어 가장 큰 어려움을 안겨줍니다. 탄소 함량이 높으면 강철의 경도와 취성이 크게 증가하여 용접 과정에서 균열이 발생하기 쉽습니다. 경우에 따라 고탄소강은 특수한 용접 기술이 필요할 수도 있고 공정을 크게 변경하지 않으면 용접에 전혀 적합하지 않을 수도 있습니다. 고탄소강 단조품의 취성 파손을 방지하려면 예열, 층간 온도 제어 및 용접 후 열처리가 중요합니다.

요약하면, 강철의 탄소 함량은 단조 부품의 용접 성공 여부를 결정하는 데 중추적인 역할을 합니다. 저탄소강은 용접성이 가장 높은 반면, 중탄소강과 고탄소강은 균열과 같은 결함을 방지하기 위해 용접 매개변수를 더욱 주의 깊게 제어해야 합니다. 다양한 산업 분야에서 용접 단조품의 내구성과 성능을 보장하려면 탄소 함량을 이해하고 적절한 용접 절차를 선택하는 것이 필수적입니다.

게시 시간: 2024년 10월 16일